超聲波清洗機是一種高效、精密的清潔設備,廣泛應用于制造、醫療、電子等領域。人們對它的清潔效果十分熟悉,但對其背后的機械過程卻可能并不完全了解。本文將全面解析超聲波清洗機的機械工作原理、關鍵組件制作技術和實際應用中的流程步驟,讓你深入理解這一技術背后的精妙之處。

一、超聲波清洗的機械原理解析

超聲波清洗技術之所以能夠廣泛應用于精密零件、醫療器械、珠寶首飾等高潔凈度要求的領域,主要歸功于其獨特而有效的機械工作原理——超聲波空化效應。

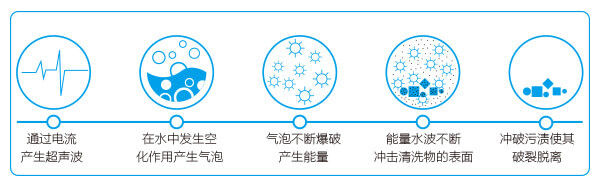

具體而言,超聲波清洗機的機械工作過程包括以下幾個詳細步驟:

電能轉化為高頻電信號

首先,超聲波清洗過程的啟動端是超聲波發生器,它負責將普通市電(例如220V、50Hz的交流電)轉化為頻率介于20 kHz至400 kHz之間的高頻交流電信號。這一高頻信號能量密度高、穩定性好,確保下一步能量轉化的高效性和持續性。

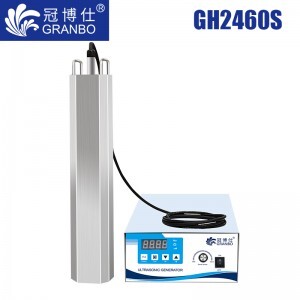

高頻電信號轉化為機械振動

其次,這一高頻電信號被傳輸給清洗機的核心部件——超聲波換能器(又稱振子)。換能器通常采用壓電陶瓷材料制成,當它接收到高頻電能后,會迅速產生頻繁且強烈的機械振動。這種機械振動頻率極高(即每秒振動數萬至數十萬次),直接作用在與換能器相連接的清洗槽底部。

清洗槽內液體的機械振動

隨后,振動通過清洗槽的金屬槽體(一般為不銹鋼材質)傳遞到清洗液中。槽內的清洗液在機械振動的作用下,發生快速、連續的壓縮和膨脹。這一劇烈的振蕩過程產生大量交替的高壓和低壓區域,使得液體內部迅速形成并釋放出無數個微小的氣泡,這種現象便稱為空化效應。

空化效應產生的清洗作用

超聲波空化效應的關鍵在于氣泡的劇烈破裂。當氣泡在短暫的生長后迅速破滅時,能在局部區域內產生極強的沖擊波和高溫高壓(瞬間溫度可高達數千攝氏度,壓力高達數百個大氣壓,但作用時間極短,不會損傷被清洗物體)。這種瞬間產生的沖擊能量極為強大,能夠輕易地將物體表面的油污、灰塵、氧化層、銹蝕、殘留化學物質等頑固污垢徹底剝離下來,并將其分散至液體中。

機械振動頻率與清洗效果的關系

超聲波頻率對清洗效果也有重要影響。一般而言:

低頻超聲波(20~40 kHz左右) 空化效應更強烈,適合用于粗重污漬、金屬工件、發動機部件等的清洗;

中高頻超聲波(40~80 kHz) 適用于精密器械、電子元件、光學鏡片等物品,更溫和,適用于輕度或細微污垢;

高頻超聲波(100 kHz以上) 空化效應更加柔和精細,特別適合超精密或敏感材料,如精細的珠寶飾品、精密電子元件、半導體晶片等。

通過準確調整頻率與功率密度,可以實現不同工件類型的高效清洗,滿足各行業多樣化需求。

總體而言,超聲波清洗的機械原理是一種以精密振動產生空化效應,并通過氣泡爆破沖擊力實現清洗的過程。由于這種清潔方式對物品無磨損、無殘留,能夠有效避免傳統刷洗和擦洗造成的機械損傷,已逐漸成為現代精密清洗技術的主流方式之一。

二、超聲波清洗機的機械組件及制作技術

超聲波清洗機的高效運轉,離不開以下幾個關鍵機械組件的精細制作:

換能器的生產和工作原理

換能器是超聲波清洗機的核心,負責將電能高效轉化為機械振動。其關鍵材料是高品質壓電陶瓷,具有穩定的壓電性能和出色的機械強度。當換能器接收到高頻電信號后,陶瓷片迅速產生高速伸縮振動,并將此振動傳遞到清洗液中,形成強烈的空化效應,從而高效清除表面污垢。換能器生產時需要準確控制陶瓷片厚度和共振頻率,以確保設備長期穩定工作。

常采用工業級振頭材料,確保振動的穩定性與持續性。

通過精密的裝配工藝,保證換能器的諧振頻率與超聲波發生器完美匹配,使清潔效能達到理想狀態。

其產生的高頻振動對復雜結構、深孔、盲孔工件具有卓越的清洗效果。

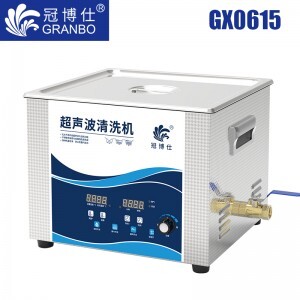

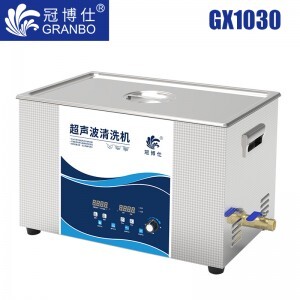

清洗槽的精密制作

清洗槽采用高品質SUS304不銹鋼制成,具有防腐、防銹、耐高溫的特點。

內部采用一次性沖壓成型工藝,確保槽體無焊接縫隙,避免漏水或變形風險。

焊接成型后的清洗槽內外表面會進行機械拋光或電解拋光處理,進一步提高表面光潔度,有助于減少污垢附著,提升超聲波傳播效率。

清洗槽的制作對清洗效果至關重要,通常采用SUS304不銹鋼材質,耐腐蝕、耐高溫,并且結構穩定。制造時一般使用一次性精密沖壓成型工藝,無焊接縫隙,避免了漏水、開裂風險。此外,槽體厚度經過精良設計,確保機械振動均勻傳導到槽內液體,進一步提升清洗效率和耐用性。

機身的制作工藝

機身的制作經過嚴格的機械加工工藝,包括氬焊連接、打磨拋光、壓紋處理等。

工藝嚴謹細致,確保機身整體牢固可靠,能夠適應長期、高強度的工業使用場景。

同時提供良好的抗腐蝕性,延長設備壽命,維護便利。

操作面板的機械與電子技術融合

現代超聲波清洗機通常配備數字化操作面板,采用智能控制技術:

機械按鍵與電子控制結合,用戶可靈活設定清洗時間、功率、溫度。

部分高端型號還配備循環過濾系統和自動烘干功能,進一步提高操作便利性和清洗效果。

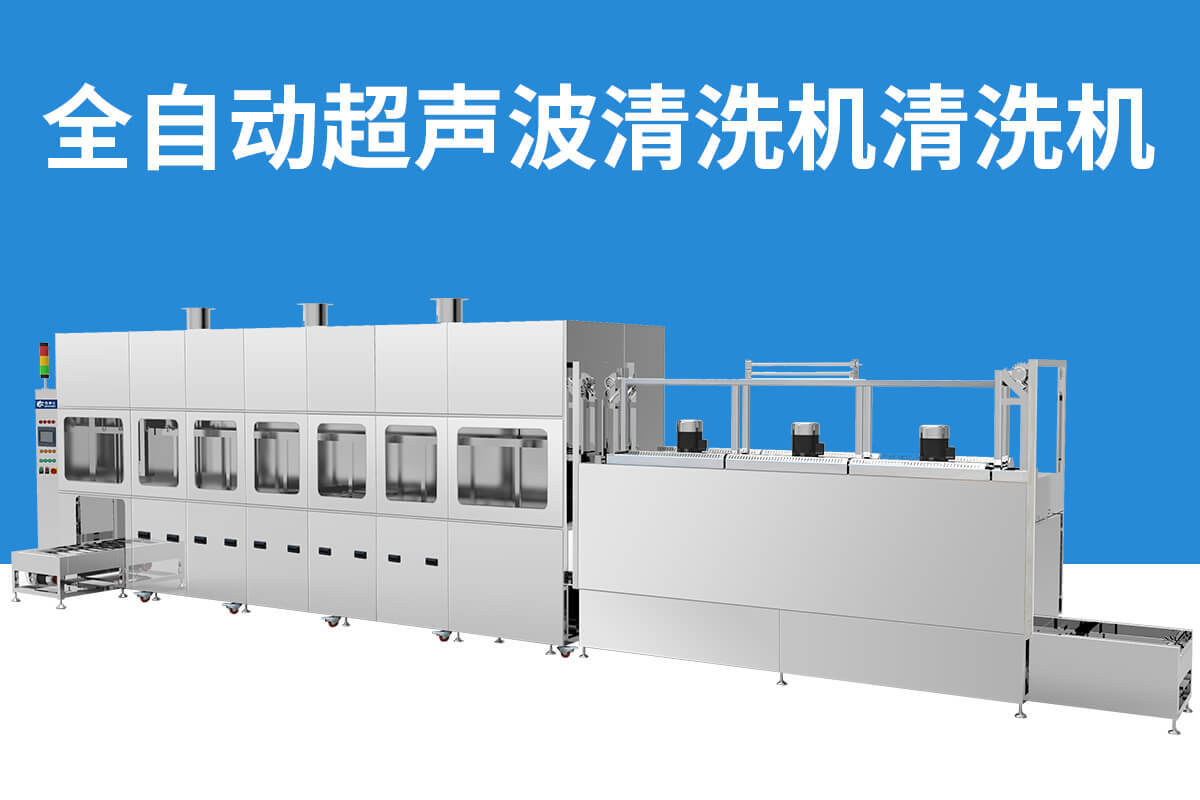

三、超聲波清洗機的具體機械工藝流程

超聲波清洗機的實際操作流程根據使用清洗劑不同,通常分為水基型和溶劑型兩大類:

水基型超聲波清洗流程:

上料:放入待清潔工件;

初步超聲波清洗:去除表面污垢;

噴淋漂洗:進一步清除松動污漬;

二次超聲波清洗:深入清除頑固污垢;

超聲波漂洗:徹底清除殘留清洗液;

切水排液:減少工件表面液體附著;

烘干處理:徹底干燥工件;

出料取件:完成清洗。

溶劑型超聲波清洗流程:

上料:工件裝入清洗槽;

真空超聲波清洗:高效去除復雜污染物;

真空漂洗:確保污染物徹底去除;

真空干燥:快速蒸發殘余溶劑;

溶劑真空回收:環保回收處理溶劑;

出料取件:完成清洗流程。

四、超聲波清洗工藝的機械參數優化建議

為了達到理想的清洗效果,超聲波清洗過程的機械參數需要精準設定:

超聲波頻率:高頻適合精密零件和輕污漬,低頻適用于粗重污垢。

功率密度:過低會影響清洗效果,過高可能造成輕微材料損耗,應根據工件材質和污染程度合理選擇。

液體溫度:通常控制在40-60℃,較高溫度有助于提升污垢去除效率。

清洗時間:一般3-15分鐘為宜,復雜或重污漬工件適當延長時間。

液位和工件位置:確保液位高于工件,并且工件處于槽體中心區域,能獲得更均勻的清洗效果。

五、機械原理與先進工藝,助力高效清洗

超聲波清洗機依靠精妙的機械能轉化和嚴謹的工藝流程,實現了其他傳統清潔方法難以企及的潔凈效果。從換能器到清洗槽再到機身制作,每一道機械工序都嚴格把控品質,以保證長期穩定運行。充分了解超聲波清洗機的機械過程和工藝技術,不僅有助于優化清洗方案,更能夠延長設備壽命、提升企業生產效率,真正發揮超聲波清洗技術的強大優勢。

冠博科技

冠博科技